珠海隧道掘进突破1000米大关

第二台盾构机“奋进号”同日始发掘进

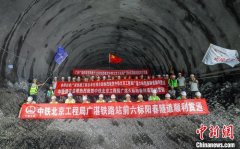

5月5日,由中铁隧道局承建的珠海隧道工程(下称“珠海隧道”)首台盾构机“开拓号”掘进超1000米大关,其中海底掘进超938米,标志着国内在建的双台超大直径泥水平衡盾构机隧道施工项目取得阶段性进展。同日,项目第二台盾构机“奋进号”启动始发掘进,至此,珠海隧道两台盾构机组全部始发,项目全面进入海底掘进阶段。

珠江八门夺海,珠海隧道位于八门之一的磨刀门,线路平行现状珠海大桥南侧布置,双向6车道,设计时速80千米。中铁隧道局承建的项目长3800米,盾构段2930米、明挖870米,最大埋深35米,采用两台直径15.01米的超大直径盾构机施工,工程工法多样,且地质条件复杂,具有“大、难、险、新”等特点。

多项技术指标达国内领先水平

珠海隧道是国内在建水下公路工程唯一一座采用双台超大直径泥水平衡式盾构机的隧道,还是国内在建工程唯一一座穿越基岩长度最长的海底盾构隧道,穿越海底凸起的基岩长达851米,海底孤石38处,岩体强度大。

笔者经步行测算首段掘进千米用时为20分钟,隧洞内壁由一块块混凝土结构板构成,隧道呈弧形向前延伸。

现场掘进过程中,“开拓号”盾构机成功穿越西江水源二级保护区,安全通过浅覆土掘进高风险段、下穿西江流域避风塘堤岸、顺利通过抛石区掘进,在水下最大埋深35米。

智能建造助施工可视化

珠江口隧道长距离穿越几十种复杂地层,施工难度在全世界也属罕见。粤港澳大湾区内,数条采用高技术含量建设的海底隧道穿岩入海,共同构筑湾区“海底长城”。

项目积极响应智能化工程建设目标,现场施工融入互联网技术、云技术、电子技术、计算机技术、自动控制技术、传感技术等一系列先进科学技术,集成度高、科技含量大,施工现场监控系统与BIM平台进行了集成,配备了电脑端和APP手机端,包括可视化施工、智能报警、智能评分、电子报表等主要功能模块,实现施工全过程的质量管控,达到成桩过程可视化、数据采集智能化、资料收集网络化、质量追溯全程化的效果。

按照规划,珠海隧道建成后,可应对台风、暴雨等极端恶劣天气下的交通及救援需求,未来珠海大道中间车道将接入珠海隧道,两侧车道将接入珠海大桥,通过水上水下桥隧并行,有效缓解珠海大桥的交通压力,对完善市内主干路网,加强东西组团联系,促进特区经济社会发展具有重要意义。